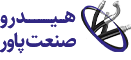

تست ترکیدگی شیلنگ هیدرولیک

تست ترکیدگی شیلنگ هیدرولیک که به انگلیسی Hydraulic Hose Burst Test گفته میشود، یک آزمایش فشار بسیار بالا است که برای بررسی مقاومت نهایی شیلنگ تا زمان ترکیدن آن انجام میشود. این تست معمولاً در شرایط آزمایشگاهی یا کارگاهی استاندارد صورت میگیرد و به رعایت اصول ایمنی شدید نیاز دارد.

مراحل تست ترکیدگی شیلنگ هیدرولیک:

1. آمادهسازی تجهیزات:

- شیلنگ مورد نظر را به طول مشخص ببرید (معمولاً 1 متر یا طبق استاندارد).

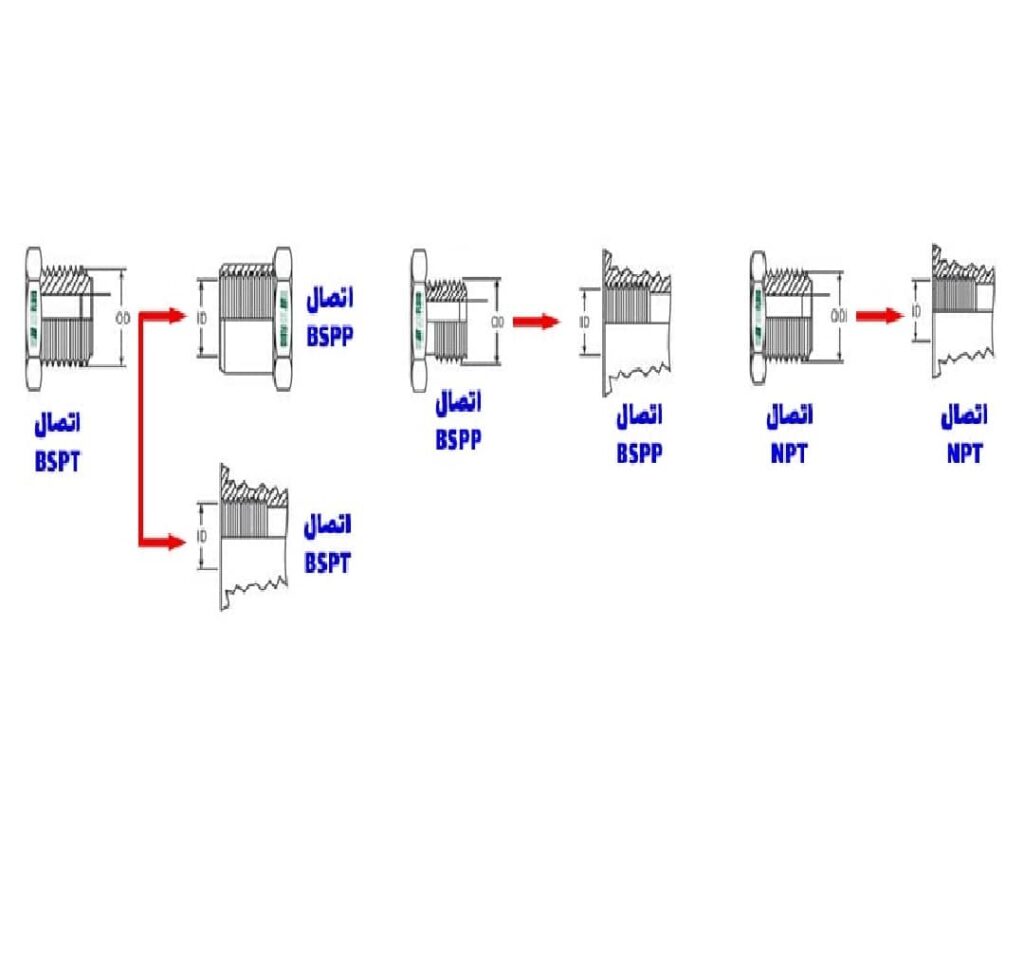

- اتصالات دو سر شیلنگ را به درستی نصب کنید (کاملاً محکم و آببندی شده).

- شیلنگ را به دستگاه تست فشار متصل کنید.

2. ایمنسازی محیط:

- شیلنگ در داخل یک محفظهی مقاوم به انفجار یا پشت سپر محافظ قرار داده شود.

- اپراتور و ناظران باید از محوطه آزمایش دور باشند یا از پشت شیشه ضد انفجار مشاهده کنند.

- استفاده از لباس ایمنی، عینک، و دستکش الزامی است.

3. افزایش تدریجی فشار:

- فشار را به صورت تدریجی و یکنواخت تا بالاتر از فشار کاری و نزدیک فشار ترکیدن (طبق مشخصات شیلنگ) افزایش دهید.

- دادهها توسط سنسور فشار ثبت میشوند.

4. مشاهده و ثبت ترکیدن:

- زمانی که شیلنگ ترکید، فشار نهایی ثبت میشود.

- معمولاً فشار ترکیدن باید بین 3 تا 4 برابر فشار کاری نامی شیلنگ باشد.

5. تحلیل نتایج:

- فشار ترکیدن، نوع شکست (ترکیدگی در وسط، از اتصالات، یا پارگی پوشش بیرونی)، و هرگونه نقص ساختاری تحلیل میشود.

نکات مهم ایمنی:

- هرگز به شیلنگ در حال تست نزدیک نشوید.

- از محفظه ضد انفجار استفاده کنید.

- تجهیزات تست باید کالیبرهشده و استاندارد باشند.

- شیلنگهای آسیبدیده را پس از تست از بین ببرید.

خلاصهای از استانداردهای مربوط به تست ترکیدن شیلنگهای هیدرولیک :

استاندارد SAE J343 – Test and Test Procedures for SAE 100R Series Hydraulic Hose and Hose Assemblies

1. Burst Test – (تست ترکیدن):

این تست برای تعیین حداکثر فشار قابل تحمل یک شیلنگ قبل از پارگی طراحی شده است.

شرایط اصلی:

- فشار تست باید پیوسته و یکنواخت افزایش یابد (نه بهصورت ناگهانی).

- نرخ افزایش فشار: بین 10 تا 20 درصد فشار مورد انتظار در دقیقه.

- شیلنگ باید در شرایط خشک و دمای اتاق (23±5 درجه سانتیگراد) باشد.

- تست باید در محفظه محافظ ایمن انجام شود.

نتایج مورد انتظار:

فشار ترکیدن باید حداقل 4 برابر فشار کاری نامی (Working Pressure) شیلنگ باشد.

شیلنگ باید از وسط بدنه یا دیواره ترکیده شود، نه از اتصالات (نشاندهنده ضعف مونتاژ در غیر این صورت).

استاندارد ISO 1402 – Rubber and Plastics Hoses and Hose Assemblies – Hydrostatic Testing

هدف:

- بررسی عملکرد شیلنگ تحت فشار هیدرواستاتیک تا نقطه شکست.

- شرایط آزمایش:

- افزایش فشار با نرخ یکنواخت.

- دمای محیط بین 20 تا 30 درجه سانتیگراد.

- طول شیلنگ معمولاً بین 500 تا 1000 میلیمتر.

معیار قبولی:

فشار ترکیدن باید برابر یا بالاتر از مقدار مشخصشده در جدول استاندارد ISO برای آن نوع شیلنگ باشد (معمولاً 3 تا 4 برابر فشار کاری).

عدم نشتی، ترک، یا پارگی غیرطبیعی در اتصالات.

تجهیزات مورد نیاز:

- دستگاه تست فشار تا حداقل 4 برابر فشار کاری.

- محفظه ایمنی مقاوم به ترکیدگی.

- حسگر فشار دقیق با ثبت داده.

- واحد کنترل فشار با قابلیت افزایش تدریجی.